Roostevaba teras

Mis on rooste?

Tavaline rooste on oksiidikiht, mis moodustub õhu ja vee samaaegse reaktsiooni tulemusena raua või terase pinnale. Roostetamisprotsess kiireneb, kui vesi sisaldab soola või happeid. Vastavalt keemia alasele terminoloogiale on rooste raudoksiid-hüdroksiid, st. keemiline ühend, mis koosneb peamiselt rauast ja hapnikust koos vesiniku elemendiga.

Tehnilises ja teaduslikus kontekstis kasutatakse rooste asemel terminit korrosioon - seega teras korrodeerub. Korrosioon ei teki ainult vedelas keskkonnas, vaid ilmneb ka peale kokkupuudet kuumade gaasidega, nagu näiteks kütuse põlemise tagajärjel tekkiv niiskus.

Kuidas me kaitseme korrosiooni eest?

Me kõik teame kuidas teraskonstruktsioone on erinevate tulemustega üritatud korrosiooni vastu kaitsta kattes pinna värvikihi või plastikuga. Seni kuni kaitsekiht on veel uus ja püsib vigastamatuna pakub ta head kaitset, kuid näiteks pisimgi kriimustus auto värvkattes võimaldab korrosiooni juurdepääsu ja progresseerumise pinna all kuni suurte värvipindade mahakoorumiseni.

Paremat kaitset võib saavutada, kui teraslehe pind katta õhukese tsingikihiga, st. galvaniseerida. Elektrokeemiline reaktsioon, mis toimub tsingi ja korrosiooni teket soodustava vee vahel, takistab rauda korrodeerumast, kuid samas tsink järk-järgult lahustub. Niikaua kui tsingikiht püsib on raud korrosiooni eest kaitstud, kuid tsingikihi vähenedes on ta aldis korrosiooni rünnakule samamoodi nagu töötlemata raud.

Miks on roostevaba teras roostevaba?

Õige terasetüübi valimisega on enamus keskkondades võimalik korrosiooni täielikult vältida. Roostevaba terase erilised omadused on tingitud kroomist, mida peab teras sisaldama vähemalt 12 % kogumassist. See võimaldab terase pinnale moodustada inimsilmale nähtamatu kroomoksiidi kihi, mis kaitseb korrosiooni eest. Ühe oksiidikihi hävinedes moodustub tänu õhus sisalduvale hapnikule otsekohe uus kaitsekiht. Lisaks kroomile saab korrosioonitõket täiustada selliste metallide abil, nagu nikkel ja molübdeen. Üldiselt võib öelda, et roostevaba terase vastupanuvõime korrosioonile paraneb reeglina legeerivate elementide sisalduse suurenemisega.

Kasutusalad

Kõige levinum roostevaba teras sisaldab 18% kroomi ja 9% niklit (selle teraseliigi tavaliseks tähistuseks on tüüp 304), jääk aga koosneb peamiselt terasest. Sellist tüüpi teras suudab vastu panna korrosioonile õhus ja mageda vee keskkonnas, st. kõige tavalisemates olukordades. Selle terasetüübiga puutume me igapäevases elus pidevalt kokku, kuna sellest on valmistatud paljud terariistad, noad, potid ja pannid, kraanikausid, nõudepesumasinad, pesumasinad jne. Peamised põhjused miks sellistel puhkudel roostevaba terast kasutatakse, on materjali atraktiivsus, vastupidavus ja lihtne puhastatavus.

Domineerivaks roostevaba terase kasutusalaks on töötlev tööstus, kus suure legeerivate elementide sisaldusega terast kasutatakse sisseseadete jaoks, mis toimivad erinevates korrosiooniohtlikes keskkondades, näiteks keemia ja kütusekeemiatööstuses, tselluloosi- ja paberitööstuses ja toiduainetööstuses. Teised spetsiaalse koostisega roostevaba terase sordid on tuntud oma suure vastupidavuse poolest , mistõttu need on sobivad ehituse ja transpordi sektoris.

On ka roostevaba terase sorte, mis suudavad taluda kõrget temperatuuri ja kuumi gaase, mis tekivad metallurgiatööstuse sulatusahjudes.

Roostevaba teras on tunduvalt kallim kui tavaline lisanditeta teras, ometi on tihti ökonoomsem kasutada roostevaba terast, kuna sellisel juhul puudub vajadus metalli pinna katmise ning pideva hoolduse järele.

Mõningad tüüpilised kasutusalad, kus roostevaba terase omadused tulevad eriti hästi esile, on näiteks nafta platvormid, rootsi kiirrong ja keemia tankerid.

Naftaplatvormid

Põhjamere põhi on rikas nafta ja maagaasi poolest. Nende produktide puurimine toimub hiigelsuurtel nafta platvormidel, mis on kinnitatud leiukoha lähedusse.

Suure soolasisalduse tõttu on merevesi tavalisele terasele väga korrosiooniohtlik. Selleks, et tagada kindlat kaitset korrosiooni vastu, saab sobiva metalli valmistada vasest, milles on 10% niklit või erilisest roostevabast terasest, mis sisaldab 6-7% molübdeeni. Antud olukorras tuleks siiski eelistada roostevaba terast, kuna see on tugevam ja suudab vastu panna hoovustele. Roostevaba teras lubab kasutada ka palju väiksema diameetriga torusid, mis muudab platvormi konstruktsiooni kergemaks.

Rootsi kiirrong

Kui 1990-ndate aastate alguses disainiti Rootsi kiirrongi, viis ASEA BROWN BOVERI AB läbi laiaulatusliku uurimuse, et leida parim materjal rongi vagunite kerede tarbeks. Võrreldi tavalist terast, roostevaba terast ning alumiiniumit. Lõpuks langes valik konstruktsioonile, mis koosnes täielikult roostevabast terasest, kuna see oli kergem ja odavam kui alternatiivsed lahendused.

Fakt, et roostevaba teras ei vaja värviga katmist ega regulaarset hooldust, oli piisav argument kompenseerimaks roostevaba terase veidi kõrgemat hinda võrreldes tavalise terasega. Veelgi enam, värvi, täitematerjalide ja tugiraamistiku tihendamise arvelt oli võimalik kaalu 2 tonni ulatuses vähendada. Kergema rongi eeliseks on energia kokkuhoid.

Keemia tankerid

Nafta transportimiseks kasutatavad tankerid valmistatakse kõik tavalisest terasest, kuna nafta ei ole korrosiooniohtlik aine. Kuid vedelate kemikaalide, toiduainete ja jookide transport eeldab juba pisut erinevat spetsifikatsiooni ja vajadusi. Toiduainete ja eriti jookide puhul on oluline, et välimus ning maitse jääks samaks. Seetõttu valitakse mahutite ja torustiku tarbeks enamasti roostevaba teras.

Roostevaba terase sulatamine

Sulatusprotsessis kasutatakse esmalt ja ennekõike roostevaba terase jäätmeid, st. jäätmeid, mis tekivad lehtmetalli tootmisel, samuti vanade tehaste iganenud sisseseadeid. Selline lähenemine võimaldab terasetööstuse väärtuslike elementide ökonoomset taaskasutust. Sissetulevatest terase jäätmetest tehakse koorem, mis oma keemiliselt koostiselt ei erine kuigivõrd soovitud tulemusest.

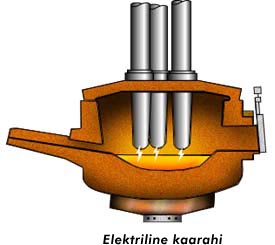

Jäätmelast söödetakse elektrilisse kaarahju, kus grafiidist elektroodide ja kõrgepinge voolu abil toodetakse vajalik energia metalli sulatamiseks. Ahju on võimalik ühendada keraamiliselt vooderdatud anumaga, mis talub kõrget temperatuuri. Ahjus olevat jäätmesegu täiendatakse hiljem lisanditega, nagu näiteks nikkel, raudkroom ja raudmolübdeen, et saavutada terase soovitud lõplik koostis.

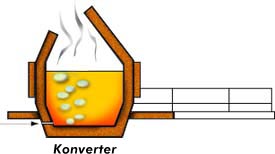

Kui sulatusprotsess on lõppenud, tühjendatakse kaarahju sisu kraankoppa. Kopp on pealt avatud konteiner, mis on keraamilise materjaliga vooderdatud. Sulatatud metall juhitakse konverterile, kus teras puhastatakse ebavajalikest komponentidest, milleks on peamiselt süsinik, räni ja väävel. Protsess kujutab endast hapniku ja argooni juhtimist läbi sulametalli.

Sulaterasest võetakse proovid ja analüüsitakse neid. Vajaduse korral modifitseeritakse terast lisades hiljem lisandeid konverteris või kraankopas.

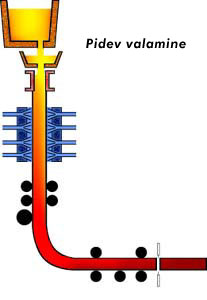

Terase valamine

Kui rafineerimisprotsess on lõpule viidud, tühjendatakse konverteri sisu kraankoppa, kust teras valatakse pidevasse valuühikusse (continuous casting unit). Pärast sulametalli staatilise surve vähendamist, lastakse see neljakandilisse vesijahutusega vaskvalusse. Teras tahkub otsekohe, moodustades kooriku, mis seejärel söödetakse läbi valuvormi põhja. Tulemuseks olev neljakandiline terasmass tõmmatakse allapoole ning piserdatakse tugevate veejugadega võimsatest pihustitest kuni täielikku kõvastumiseni. Kahel pool asuvate juhtrullikute abil painutatakse teras horisontaalasendisse ja lõigatakse vajalik pikkus hapniku lanseti (oxygen lance) abil. Toodetud paneele on võimalik valtsida plaatideks.

Plaadi kuumvaltsimine

Järgmiseks staadiumiks tootmisahelas on kuumvaltsimine, mis kujutab endast terasplaadi kuumutamist naftaga köetavas ahjus temperatuurini 1200 o C. Sellisel temperatuuril on teras suhteliselt paindlik ning valtsmasinas on seda kerge soovitud paksuseni vormida. Valtsimisprotsessi ajal kasvab terasplaadi pikkus ja laius proportsioonis paksuse vähenemisega, olenevalt sellest, mitu korda plaat rullikute vahelt läbi lastakse.

Enne soovitud formaati lõikamist teevad individuaalselt kuumvaltsitud plaadid (nelja rulliga valtsitud kvartoplaadid) läbi kuumtöötluse (annealing) temperatuuril ligikaudu 1200 o C. Selline töötlus viiakse läbi selleks, et kindlustada ühtlane sisemine struktuur, mis tagab mehhaanilise vastupidavuse ja korrosioonikaitse. Kuumtöötluse tagajärjel tekib plaadi pinnale must oksiidikiht, mis eemaldatakse happe (pickling acid) abil. Seejärel loputatakse terasplaadi pinda veega.

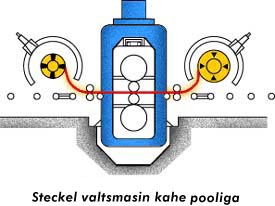

Kuumvaltsimist on võimalik teostada ka “Steckel “ valtsmasina abil, kus teraslehte rullitakse edasi-tagasi poolide (coilers) peale, mis asuvad kahel pool valtsmasinat. Poolid on ehitatud gaasahju nii, et valtsitav materjal protsessi jooksul maha ei jahtuks. Töödeldava teraslehe pikkus võib ulatuda 1000 meetrini. Pärast valtsimist “Steckel “ valtsmasinas rullitakse kuum lint poolile.

Peale töötlust kõrge temperatuuri ning happega (vaata eespool), lõigatakse viimistletud kuum lint õigesse mõõtu või valtsitakse külmalt, et saavutada sile ja läikiv pind.

Külmvaltsplaat ja -lint

Enne külmvaltsimist kuumutatakse terasriba naftaga köetavas ahjus. Vahetult peale seda teeb terasriba läbi töötluse happe ja teiste vedelate kemikaalidega, samuti elektrolüüsi (electrolytic pickling), et eemaldada oksiidikiht. Peale seda loputatakse terast veega ning kuivatatakse kuuma õhuga, enne kui teda uuesti rulli keritakse. Sellisel töötlusel on sama eesmärk, mis kuumvaltsimise puhul -materjali ühtluse tagamine.

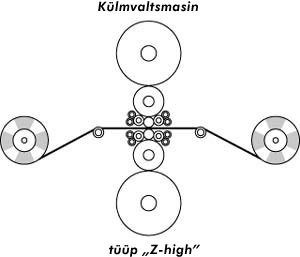

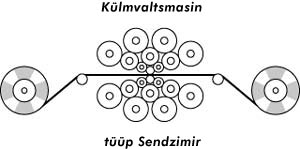

Tegelik külmvaltsimise operatsioon kujutab endast terase kulgemist kitsaste poleeritud rullide vahel, mis on paigutatud süsteemselt tugirullide ja laagritega (supporting rolls and bearings). Rullimise ajal on materjal allutatud väga tugevale survele ning valtsmasina ees- ja tagaküljel asuvate poolide pingele. Erineva paksusega terasribade jaoks kasutatakse erinevaid valtsmasinaid. Kõige laiema riba laius on 2 meetrit. Teised enamlevinud laiused on 1.3m, 1m ja 0.8m. Vastavalt materjali paksusele ulatub vahemik 0,1mm – 6 mm.

Külmvaltsimise ajal muutub roostevaba teras järk-järgult kõvemaks ning antud protsessi nimetetakse külmkarastuseks (cold hardening). Peale kerimist tuleb terasriba uuesti kuumutada ja happega töödelda (annealed and pickled), et seda vastavalt vajadusele töödelda ja vormida.

Keevitatud torude tootmine

Keevitatud torude tooraineks on külmalt keritud teraslehe rull. Terasriba söödetakse läbi keerleva mehhanismi, mis järk-järgult painutab materjali silindrikujuliseks.

Lehe kaks serva pressitakse seejärel kokku ja keevitatakse pikisuunalist (longitudinal) keevitustehnikat kasutades, toruks, mis seejärel vajalikku pikkusesse lõigatakse. Suurema dimensiooniga torud painutatakse lõigatud plaadist ja keevitatakse sarnaselt eelnevaga.

Energia ja keskkond

Terase tootmine on energiamahukas protsess, milles domineerivaks energialiigiks on elektrienergia. Sulatamine üksi nõuab enam kui 500 kilovatt-tundi tonni kohta. Kui võtta arvesse ka sellele järgneva valtsimise ning töötluse, kahekordistub nõutav energiahulk. Arvestama peab ka kütuse kuumutamise, kuumtöötluse ja valtsimise ning kohaliku kuumutamise tarbeks kasutatava energiaga. Võimatu on elektrilise kaarahju sulamisenergiat asendada mingi muu energialiigiga. Küllaldase sulatusvõimsuse tagamiseks ahjudes, tuleb elektrienergiat toota väga suure intensiivsusega ajaühiku kohta st. väga suure võimsusega. Antud olukord tingib elektrienergia võimsuseks 50-100 megavatti (miljonit vatti) ahju kohta.

Alternatiivsete energialiikide - puit, solaarenergia, tuule energia ning soojuspumbad (heat pumps) - puhul ei ole mõistlik nii suurt võimsust toota. Need sobivad paremini kütteks või energia tootmiseks.

Kasvav mure keskkonna saastatuse pärast on sundinud terase tootjaid paigaldama ulatuslikke seadmeid, et filtreerida õhku paiskuvaid gaasijäätmeid, neutraliseerida kasutatud happevanne ja isoleerida tootmisseadmed, et vähendada heli tugevust jne. Tänapäeva terasetootjad jälgivad aktiivselt seadusandlikke jt. nõudeid, mis kaitsevad ja säilitavad keskkonda järeltulevatele põlvedele. Võrreldes teiste riikidega on Rootsi terasetehas käesoleval hetkel esirinnas tootmistehnoloogiliste tingimuste ja keskkonnakaitsealaste edusammude poolest.